Современная промышленность и строительство немыслимы без сварки, поскольку именно она обеспечивает прочное и долговечное соединение металлических конструкций. Сегодня известно более полутора сотен способов сваривания металлов и сплавов, и их количество продолжает расти благодаря техническому прогрессу. Чтобы выбрать оптимальный метод и подходящее сварочное оборудование, используется классификация, которая систематизирует процессы по ряду признаков и облегчает подбор технологий под конкретные производственные задачи.

Значение классификации: Структура вместо хаоса

Единая система классификации играет ключевую роль, так как в практике нередко встречаются упрощённые или ошибочные деления, создающие путаницу и приводящие к неверному выбору оборудования. Грамотная классификация строится на трёх основных принципах:

— физическая природа воздействия;

— технические особенности процесса;

— технологические методы выполнения сварки.

Физическое воздействие: Основной критерий классификации

Первым и наиболее важным параметром является тип энергии, воздействующей на свариваемые материалы. По этому признаку сварка подразделяется на три основных класса: термический, термомеханический и механический.

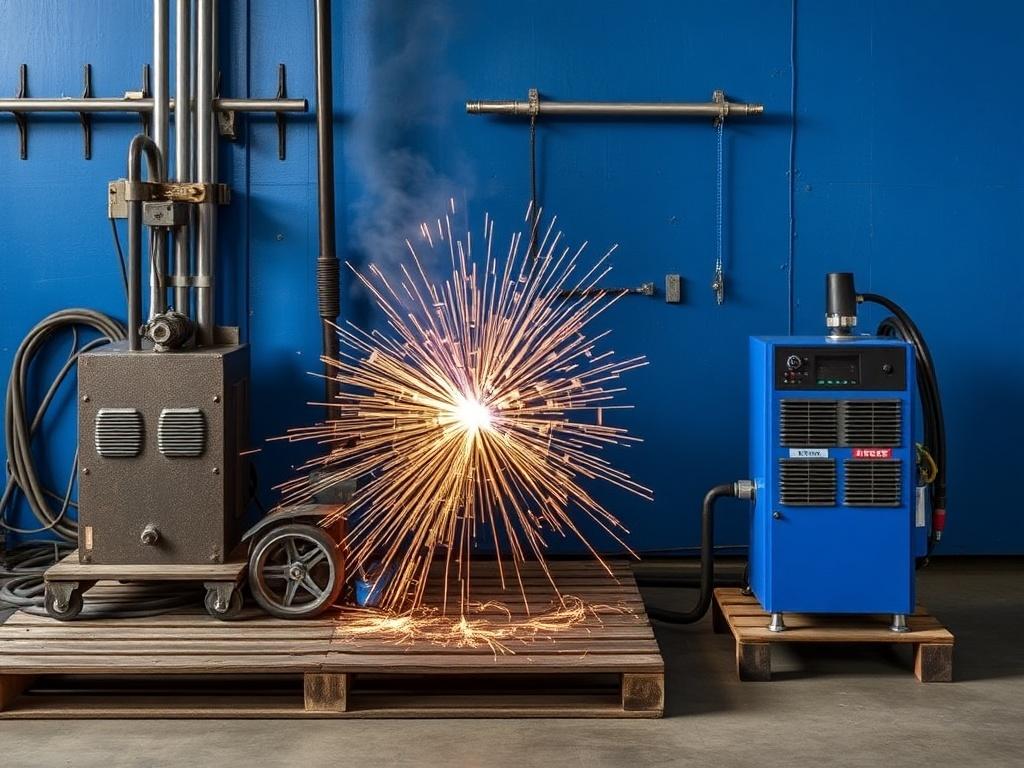

Термический класс: Основной инструмент промышленности. К термическому классу относятся процессы, основанные на использовании тепловой энергии. Наиболее распространены дуговая и газовая сварка, применяемые практически во всех отраслях — от строительства до ремонта сложных агрегатов.

Дуговая сварка выполняется с помощью электрической дуги, создающей локальный нагрев и расплавление металла. Газовая сварка, напротив, основана на сгорании смеси кислорода и горючего газа, чаще всего ацетилена. Для этих технологий требуется надёжное сварочное оборудование — источники питания, горелки, редукторы, кабели, а также системы защиты.

Термомеханический класс: Сочетание тепла и давления. Процессы этого класса объединяют нагрев и механическое воздействие. К ним относится контактная сварка, при которой электроды нагревают металл и одновременно прижимают детали друг к другу. Также сюда входят дугопрессовая, диффузионная и кузнечная сварка. Эти методы особенно ценны тем, что обеспечивают прочное соединение без применения присадочных материалов.

Механический класс: Соединение без нагрева. Этот класс объединяет процессы, где соединение осуществляется исключительно за счёт давления. Среди них выделяются холодная сварка, сварка трением, ультразвуковая сварка и сварка взрывом. Для таких операций требуется специализированное сварочное оборудование, способное создавать экстремальные механические нагрузки. Подобные методы применяются, когда использование тепловой энергии недопустимо.

Технические признаки: Защита, непрерывность и механизация

Помимо физической природы, важнейшими параметрами классификации являются технические особенности процесса. Здесь выделяют три ключевых признака: степень защиты от окисления, непрерывность сварки и уровень механизации.

Защита от окисления: Гарантия качества соединения. Одним из решающих факторов качества сварного шва является защита расплавленного металла от воздействия кислорода и азота воздуха. Применяются различные способы:

— сварка в среде защитных газов (аргон, углекислота, смеси газов);

— использование флюсов и пенных покрытий;

— комбинированные методы защиты.

Выбор системы защиты напрямую влияет на требуемое сварочное оборудование. Например, аргонодуговая сварка требует источника постоянного тока, горелки с подачей инертного газа и системы регулировки расхода.

Непрерывность процесса: Оптимизация производственного цикла. По степени непрерывности процессы делятся на непрерывные и прерывистые. Первые характерны для серийного производства, где важно минимизировать время цикла и обеспечить равномерность шва. Прерывистая сварка чаще используется в ремонтных или сборочных работах, где требуется соединение отдельных участков конструкции.

Механизация и автоматизация: Шаг к цифровому производству. По уровню участия человека сварочные процессы подразделяются на:

— ручные;

— механизированные;

— автоматизированные;

— полностью автоматические.

Современное сварочное оборудование всё чаще оснащается системами числового программного управления (ЧПУ), что позволяет точно контролировать процесс, повышать производительность и снижать влияние человеческого фактора.

Технологические принципы: Многообразие методов и направлений

Технологические принципы классификации отражают особенности применяемых методов сварки. Это наиболее развивающаяся и гибкая система, включающая десятки разновидностей.

Например, в дуговой сварке выделяют несколько ключевых направлений:

— MMA — ручная дуговая сварка покрытым электродом;

— MIG/MAG — сварка плавящимся электродом в активных или инертных газах;

— TIG — аргонодуговая сварка неплавящимся электродом.

Каждый из этих видов требует определённого типа сварочного оборудования: источников тока, механизмов подачи проволоки, систем охлаждения и устройств защиты. Подбор осуществляется с учётом материала, толщины изделия и условий работы.

Итог: Значение классификации для практики

Классификация сварочных процессов — это не просто теоретическая схема, а важный инструмент организации производства. Она помогает специалистам выбрать оптимальные технологии и сварочное оборудование, обеспечивая надёжность, экономичность и высокое качество соединений.

Современные предприятия всё чаще внедряют автоматизированные и интеллектуальные системы сварки, но даже самая продвинутая техника будет неэффективной без понимания принципов классификации. Грамотное сочетание теоретических знаний и практического опыта становится залогом стабильного качества сварных швов и успешного развития производства.